Il paradigma 4.0 in Italia: numeri dal campo

La Trasformazione Digitale

N. Dicembre 2017

a cura di Andrea Bacchetti e Massimo Zanardini

laboratorio RISE, Università degli studi di Brescia

La diffusione in ambito manifatturiero di nuove tecnologie digitali è un fenomeno a cui negli ultimi mesi sono stati attribuiti nomi altisonanti e definizioni differenti, in funzione della lingua utilizzata e del settore economico considerato: Industry 4.0, Advanced Manufacturing, Smart manufacturing, Quarta rivoluzione industriale…

Questi sono solo alcuni dei termini con cui ormai quotidianamente veniamo bombardati dai media e (più recentemente) dalle istituzioni, che sottintendono un cambiamento radicale nell’operatività delle imprese manifatturiere e, più in ampio, dell’economia. Rimanendo sulla superficie, è difficile comprendere per davvero in cosa si declinino praticamente tali parole. Per noi del Laboratorio Research & Innovation for Smart Enterprises (RISE) dell’Università degli Studi di Brescia, il significato da attribuire è il seguente:

la manifattura si sta trasformando, facendo ricorso sempre più a processi digitali anziché fisici (ad esempio per lo sviluppo del prodotto, l’ingegnerizzazione, la produzione vera e propria, la vendita e la manutenzione), necessari per rispondere a richieste puntuali di ogni singolo cliente. Accanto quindi alle tecnologie tradizionali di produzione e ai conclamati paradigmi organizzativo/gestionali, stanno emergendo nuove tecnologie digitali e conseguentemente nuovi approcci manageriali, in grado di supportare le aziende verso la maggiore flessibilità richiesta dal mercato. Impresa 4.0 significa quindi approfondire il livello di conoscenza e intensificare l’applicazione di questi nuovi strumenti a disposizione delle imprese all’interno dei loro processi e dei loro prodotti, al fine di implementare una vera trasformazione digitale.

Ciò che abbastanza chiaramente emerge dalle definizioni di 4.0 sparse per il web è l’eterogeneità delle componenti di questa quarta rivoluzione industriale. Appare altresì evidente come il tema sia spesso affrontato in modo incompleto, trattando separatamente le singole componenti del fenomeno, senza coglierne le interazioni e le sinergie. In particolare, troppo spesso si dà un peso eccessivo alla sola trasformazione tecnologica, tralasciando in toto (o in parte) le implicazioni organizzativo-gestionali. Sebbene questa rivoluzione parta dalla fabbrica e dai reparti produttivi (grazie alla sensorizzazione diffusa di tutti i macchinari e dei prodotti, all’impiego di sistemi di produzione additivi, all’utilizzo di wearable per guidare e monitorare l’operatore durante le sue attività, …), gli impatti risaliranno tutta la catena organizzativa e decisionale:

- Cambierà infatti il modo con cui le aziende dovranno rapportarsi verso i propri clienti, che sempre più spesso non saranno solo coloro che “ripagheranno” l’intera filiera produttiva per il lavoro svolto, ma diventeranno un vero e proprio attore attivo sin dalla fase di progettazione del prodotto/servizio, completamente personalizzato sulle specifiche esigenze;

- Cambierà il modo con cui le aziende gestiranno i rapporti con i propri fornitori, i quali diventeranno, in un’ottica di piena integrazione della filiera, dei veri e propri partner, che potranno accedere trasparentemente a informazioni e sistemi produttivi;

- Cambierà il modo con cui le aziende prenderanno le decisioni. Non più e non solo tramite analisi delle serie storiche, con una visione retrospettiva avente l’obiettivo di individuare le cause ed elaborare diagnosi di eventi passati, ma sempre più in ottica prospettica, potendo elaborare simulazioni relative a:

- “Cosa succederà se facessi una certa azione?” (analisi predittiva)

- “Quali azioni alternative sono disponibili, e quali possono essere i risultati per ognuna di queste?” (analisi prescrittiva).

Per quanto sopra riteniamo più opportuno parlare di Impresa 4.0, piuttosto che di “sola” Industria.

Vista la rilevanza del tema, culminata nelle misure proposte dal governo e contenute nel cosiddetto “Piano Calenda”, sorge quindi una domanda: quanto sono pronte le imprese Italiane ad abbracciare concretamente la rivoluzione 4.0? A questa e ad una serie di quesiti di questioni di maggiore dettaglio abbiamo provato a dare risposta con la seconda edizione della ricerca targata RISE – Università degli Studi di Brescia, che ha coinvolto 105 aziende manifatturiere, eterogenee sia in termini di dimensioni, sia in termini di comparti industriali.

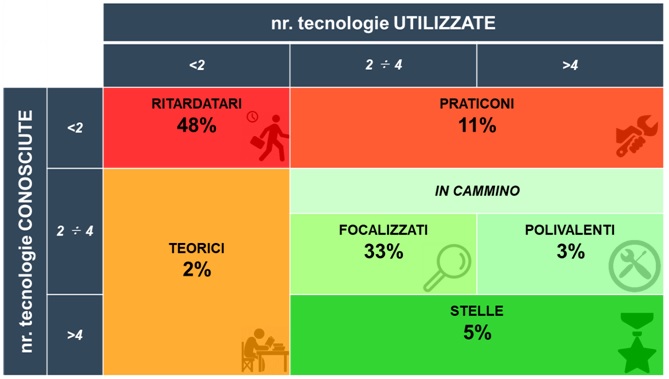

Cercando la risposta a quanto siano predisposte e pronte le aziende italiane al paradigma di Impresa 4.0, sono stati individuati 6 diversi cluster, che possono essere raggruppati in 2 macro-categorie: le aziende non ancora pienamente orientate alla vision 4.0, RITARDATARIE (48%), TEORICHE (2%), PRATICONE (11%), e quelle invece che già stanno abbracciando la quarta rivoluzione industriale, ovvero le FOCALIZZATE (32%), le POLIVALENTI (3%) e le STELLE (5%).

Tali classi devono essere lette nella seguente maniera:

- RITARDATARI: in questa categoria rientrano le aziende che hanno approfondito al più una tecnologia, senza assegnare ad essa una significativa rilevanza e senza svolgere alcuna azione empirica. Sono ovviamente oggi le aziende più lontane dalla configurazione 4.0;

- PRATICONI: a questa categoria appartengono le aziende che, pur poco propense allo studio e all’approfondimento delle tecnologie, hanno deciso di lanciare diversi progetti pilota (>=2) allo scopo di verificare direttamente sul campo la rilevanza. Per tali aziende si riscontra una duplice accezione di “rischio”: positiva la componente che permette di “gettare il cuore oltre l’ostacolo” in virtù della richiesta da parte del mercato di “essere veloci”, negativa quella che considera l’assenza di approfondimento teorico come la probabile anticamera dell’insuccesso, visto che l’eccessiva fretta potrebbe generare un impiego non ottimale delle tecnologie, quindi risultati al di sotto delle aspettative e il conseguente abbandono delle stesse;

- TEORICI: in questo cluster si posizionano quelle aziende che prima di fare hanno bisogno di sviluppare forte competenza teorica. Sono cioè quelle aziende che adottano un approccio rigoroso e strutturato, che svolgono intense e accurate fasi di analisi per comprendere quali delle tecnologie disponibili possano essere impiegate con soddisfazione. Sono quindi quelle aziende che approcciano teoricamente tutte (o quasi) le tecnologie disponibili, latitando però nella realizzazione di progetti implementativi;

- FOCALIZZATI: le aziende di questa categoria sono certamente già “in cammino” verso il paradigma 4.0. Come i teorici, non disdegnano la teoria, ma la sanno applicare concretamente, almeno all’interno di un sotto-insieme limitato di tecnologie considerate effettivamente rilevanti;

- POLIVALENTI: queste aziende, “in cammino” come i FOCALIZZATI, hanno elementi di comunanza con i PRATICONI di cui sopra, perché hanno un approccio prevalentemente pratico. Studiano il giusto, poi fanno partire concreti casi pilota, di cui misurano attentamente i benefici. Rispetto ai FOCALIZZATI, sono aziende che hanno deciso di intraprendere progetti su un numero maggiore di tecnologie (>4), tendenzialmente superiore a quelle per le quali è stata svolta una fase di studio teorico;

- STELLE: sono le aziende che stanno effettivamente applicando il paradigma 4.0. Essere 4.0 non significa infatti abbracciare puntualmente 1-2 tecnologie digitali per rispondere a specifiche esigenze, magari di singoli reparti / aree di business, senza che queste siano tra di loro integrate e interconnesse. Essere veramente 4.0 vuol dire riuscire ad applicare in modo pervasivo all’interno dei processi diverse tecnologie digitali, in grado di comunicare e scambiare dati e informazioni per prendere decisioni rapide e consapevoli, gestire in tempo reale cambiamenti improvvisi del contesto, essere flessibili nell’applicare le modifiche necessarie, nonché garantire livelli di efficienza e sostenibilità sufficientemente elevati.

Coerentemente con questa clusterizzazione del campione, circa il 50% delle imprese non dispone di alcuna figura che si faccia carico di gestire il processo di trasformazione digitale, quantomeno non in modo formalizzato. Nell’altra metà del campione emerge un elemento di significativo interesse, legato al fatto che è direttamente il vertice aziendale a guidare la transizione verso il paradigma 4.0, a dimostrazione del valore strategico attribuito al fenomeno.

Quali conoscenze hanno le aziende delle tecnologie abilitanti la trasformazione 4.0?

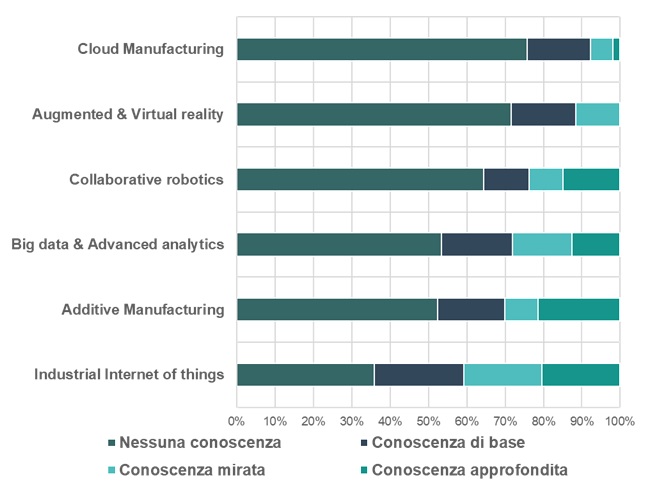

Le aziende hanno una conoscenza ancora limitata delle tecnologie digitali abilitanti il paradigma 4.0. L’Industrial Internet of Things è l’unica tecnologia nota a più della metà del campione (64%), mentre le altre risultano avere una minore penetrazione. Rispetto alla prima edizione della ricerca, sale al 73% (vs. 63%) la percentuale delle imprese che dichiara di conoscere almeno una tecnologia; una crescita decisamente inferiore alle attese, a dimostrazione del fatto che esiste una quota di imprese che si auto-esclude dal fenomeno, o per motivi dimensionali o, peggio, culturali.

Quanto le stanno impiegando, e come?

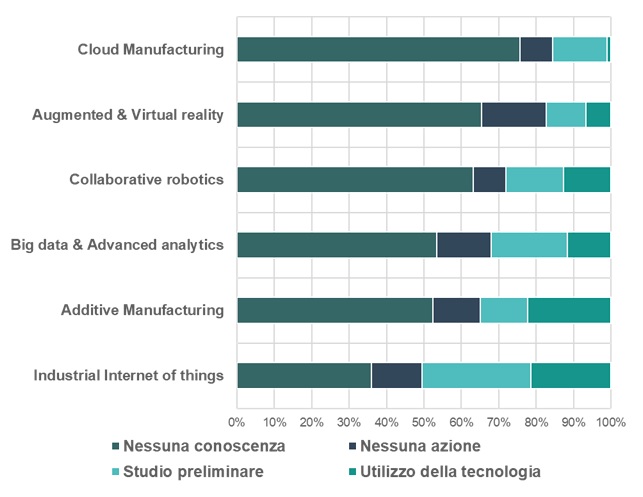

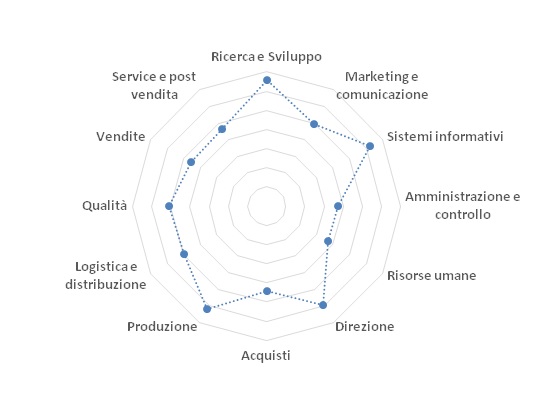

Il 49% delle aziende ha svolto / sta svolgendo progetti di miglioramento volti ad implementare almeno una delle tecnologie investigate (+19% rispetto alla prima edizione della ricerca). La Stampa 3D è quella maggiormente impiegata (anche se paradossalmente non è quella più conosciuta), seguita dall’Industrial Internet of Things. Una quota parte non irrilevante del campione (20%, +5% rispetto alla prima edizione della ricerca) ha comunque in corso delle attività di studio preliminare di alcune tecnologie abilitanti, che si concretizzeranno nei prossimi mesi (anche per non perdere il treno degli incentivi fiscali del piano Calenda). In termini di coinvolgimento funzionale, le aree più coinvolte risultano essere Ricerca&Sviluppo, Produzione, Sistemi informativi (funzione abilitante la trasformazione 4.0) e, non ultima, direttamente la Direzione aziendale (sponsor e governance del cambiamento). Molto limitato, purtroppo, il coinvolgimento dell’HR.

Che benefici stanno ottenendo?

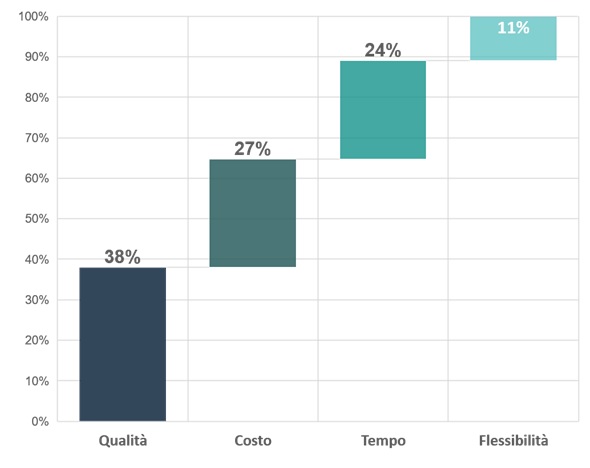

Grazie alla trasformazione digitale abilitata dalle tecnologie, le aziende ritengono di poter migliorare in primis la qualità dei prodotti, ricercando comunque un contenimento dei costi e livelli di servizio sempre più elevati. È quindi evidente la volontà delle imprese di traguardare il 4.0 superando il classico trade-off costi-ricavi, aumentando cioè le vendite e quindi il fatturato, garantendo però tempi di risposta sempre più brevi e riuscendo a ridurre i costi, aumentando conseguentemente la marginalità.

Quali ostacoli stanno incontrando?

Il fattore ostativo principale alla diffusione del paradigma 4.0 sembra essere, sorprendentemente, la non ancora piena maturità delle tecnologie abilitanti. Tale risultato è in realtà coerente con la dichiarata limitata conoscenza delle tecnologie (quesito D1.), che in realtà in molte altre aziende hanno al contrario già dimostrato di essere impiegabili con successo. Secondo fattore ostativo, a nostro avviso assolutamente quello più rilevante, risulta essere l’assenza di competenze interne e la contemporanea difficoltà a reperirle sul mercato. Solo il 14% del campione dichiara come ostacolo significativo l’entità dell’investimento richiesto (presumibilmente anche in relazione alla possibilità di godere delle agevolazioni proposte dal piano Calenda).

Di quali competenze necessitano?

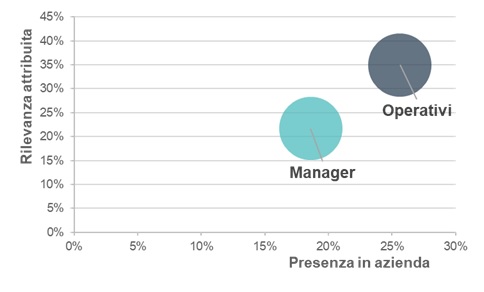

In media, solo una azienda su sei ritiene di avere già in casa le competenze necessarie per lo svolgimento di progetti 4.0; il quadro migliora lievemente guardando alle sole tecnologie più note (ed impiegate) quali Industrial Internet of Things, Additive manufacturing e Big Data. Più nello specifico, le aziende ricercano con maggiore enfasi competenze e figure professionali di estrazione tecnica, in grado di avviare ed impiegare nel tempo le nuove tecnologie digitali; minore rilevanza viene invece assegnata a figure di natura manageriale/gestionale, come il Chief Digital Officer o il Digital Strategist, considerate non fondamentali, almeno nel breve termine.

Quali sono le misure più apprezzate del piano Calenda?

Come ci si poteva attendere, tra le misure proposte dal piano Calenda, la parte del leone è assegnata alle agevolazioni fiscali relative all’acquisto o al rinnovo di impianti / macchinari / attrezzature (iper ammortamento). A seguire, l’analoga agevolazione a favore dei software (super ammortamento). Distaccato, ma ancora di significativo interesse, il credito di imposta (potenziato) per le attività di ricerca e sviluppo, spesso propedeutiche agli investimenti in tecnologia di cui sopra. Tutte le altre misure previste risultano mediamente non note o comunque di ridotto interesse.

Per consultare la versione integrale dei risultati della ricerca, è possibile scaricare il rapporto “IMPRESA 4.0. La trasformazione digitale della manifattura” disponibile al sito www.rise.it